El CAD/CAM CIMATRON agiliza la fabricación de electrodos

Plásticos de ingeniería PTI

Problema

Largo proceso manual para el diseño y la fabricación de electrodos.

Solución

Software CAD/CAM integrado para diseñar geometrías de electrodos complejas.

Resultados

Procesos optimizados, cambio a herramientas más complejas y de mayor calidad.

Un enfoque en el diseño y la automatización de electrodos ayuda a la sala de herramientas a mejorar la eficiencia, reducir los costos de herramientas y ofrecer productos de mayor calidad.

Con sede en Macomb, Michigan, el fabricante de moldeadores por inyección personalizados y por contrato PTI Engineered Plastics opera en una industria altamente competitiva. La empresa se ha forjado una reputación de excelencia, destacándose de sus competidores con su sala de herramientas interna dedicada a 35 personas. PTI diseña, construye y mantiene todos los moldes utilizados en sus procesos de fabricación para una base de clientes diversa, incluidas empresas médicas, automotrices, de defensa/aeroespaciales y de productos comerciales/de consumo.

Recientemente, PTI asumió un desafío típico: crear un «prototipo funcional» para un enchufe de carga de vehículos eléctricos (EV) en solo cinco semanas. El proyecto implicó detalles intrincados y acciones mecánicas complejas, con un rango de producción de entre 1.000 y 80.000 piezas. A pesar de lo ajustado del cronograma, PTI se movilizó rápidamente para abordar el proyecto.

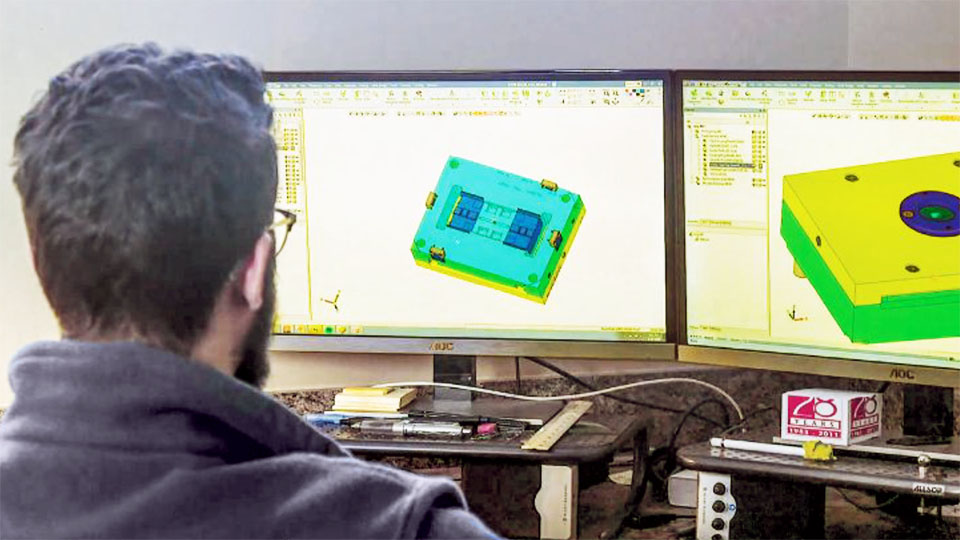

Al implementar el software CAD/CAM integrado de Cimatron para geometrías complejas, PTI Engineered Plastics agiliza el largo proceso manual de diseño y fabricación de electrodos, lo que da como resultado herramientas más complejas y de mayor calidad.

«El molde tenía acciones complejas de herramientas para que produjeran las correderas, los insertos y alrededor de 200 electrodos. El cliente compartió sus simulaciones de llenado y enfriamiento con nosotros para evaluar la deformación de la pieza. Usando el morphing/bias de Cimatron, luego usamos el viento para ajustar el molde para tener en cuenta la deformación. Ajustar los detalles a posteriori en un trabajo como este es costoso y requiere mucho tiempo», dice Chris Behring, gerente de la sala de herramientas de PTI.

En el pasado, su departamento de EDM habría estado inmovilizado durante semanas. Tendrían que extraer la geometría del electrodo, modelar las extensiones y proyecciones, agregar conjuntos de base adecuados, mecanizar los electrodos e ingresar manualmente números de cuatro dígitos para más de 200 electrodos para múltiples ubicaciones.

«Este diseño y construcción nos habría llevado entre 10 y 12 semanas en el pasado, pero gracias a la experiencia de nuestros diseñadores, la experiencia de los fabricantes de herramientas, la simplicidad del sistema Cimatron y la inversión en automatización robótica de electroerosión, pudimos cumplir con los plazos y entregar un molde de alta calidad según las especificaciones», agrega Behring.

PTI sabía que sería un desafío para el equipo de la sala de herramientas, pero al usar el software de Cimatron para simplificar el proceso, pudieron cumplir nuevamente con los requisitos del cliente. «Acertamos con el primer disparo y cumplimos con las especificaciones del dibujo», dice Behring.

Software CAD/CAM integrado y diseño de electrodos

Para hacer frente a este desafío, PTI seleccionó el software CAD/CAM integrado de Cimatron, aprovechando sus capacidades de diseño de electrodos, lo que permitió al equipo diseñar y crear electrodos complejos con facilidad.

«No hace mucho tiempo, teníamos que hacer el tedioso trabajo CAD manualmente para crear el electrodo, la pieza en bruto y la base. Esto implicaba tareas como copiar un conjunto de superficies en una nueva pieza, compensar esas caras para las órbitas 2D o la sobrequema 3D, extender, recortar, modificar, etc. Se necesitó mucho tiempo para modelar, programar las trayectorias de las herramientas y configurar los soportes. Luego, tuvimos que definir el código G para alimentar los plomos. Este proceso tardaría más de una hora, y tuvimos que repetirlo para cada electrodo. Hoy en día, utilizamos Quick Electrode para realizar todo el proceso en menos tiempo y, al mismo tiempo, ser más productivos y precisos», explica Behring.

Quick Electrode automatiza muchas de las funciones repetitivas utilizadas para diseñar electrodos. Configura el conjunto de electrodos, mantiene una paleta de colores y reglas de altura estándar, utiliza funciones sólidas y de superficie estándar y especializadas, y automatiza la documentación para electrodos y conjuntos de electrodos. Además, con la configuración de EDM, genera un código G para la electroerosión por penetración de PTI.

Los diseñadores de PTI encabezaron el proyecto, utilizando Cimatron para diseñar las intrincadas geometrías de electrodos necesarias. A pesar de sus diferentes niveles de experiencia con el software CAD/CAM, todos fueron capaces de utilizar Cimatron CAD/CAM de forma eficaz. Una de las principales ventajas de la solución de electrodos de Cimatron es su interfaz fácil de usar y su accesibilidad para usuarios con diferentes niveles de habilidad. Según Behring, la simplicidad del software permite que incluso los usuarios menos experimentados lo operen de manera efectiva.

«Esto ha sido crucial para nosotros, ya que permite a nuestro talento especializado centrarse en las tareas de diseño y, al mismo tiempo, garantizar que el proceso de mecanizado de electrodos siga siendo eficiente y preciso», dice Behring.

Las funciones de automatización de diseño y extracción de electrodos del software Cimatron permiten al equipo crear los electrodos necesarios de manera eficiente, con un número mínimo de pasos. Automatiza muchas de las funciones repetitivas utilizadas para diseñar electrodos.

«El proceso simplificado de diseño de electrodos incluye extracción, trayectoria 3D, simulación y configuración de electroerosión para guiar a nuestros operadores a través del proceso. Simplemente seleccionamos la forma (rectangular o cilíndrica), ajustamos la ubicación de la combustión y tiramos del electrodo», dice Behring.

El sistema crea y activa el nuevo conjunto de electrodos. El flujo de trabajo de arriba hacia abajo guía a los operadores a través de la creación de la pieza en bruto del electrodo, el cuerpo quemado, la extensión de superficie/sólido a la base, el soporte, la aplicación del origen de referencia y la copia o el espejo a otras cavidades.

«La solución de electrodos de Cimatron fue definitivamente un punto fuerte para nosotros. La extracción rápida de electrodos y las capacidades de diseño automatizado han sido una gran parte de lo que hacemos en PTI», dice Behring.

PTI diseña, construye y mantiene moldes para productos médicos, automotrices, de defensa/aeroespaciales y comerciales/de consumo.

Aumento del rendimiento de la fabricación y el negocio

La implementación de Cimatron por parte de PTI y su enfoque en la automatización de electrodos han mejorado sus procesos de construcción de moldes y han tenido un impacto significativo en su rendimiento comercial. La empresa ha simplificado sus procesos, reduciendo el número de herramientas construidas anualmente de 800 a menos de 300, al tiempo que ha cambiado el enfoque a herramientas más complejas y de mayor cavitación. Esto ha permitido a la empresa respaldar mejor sus operaciones de fabricación, que han evolucionado para dar prioridad a los dispositivos médicos de mayor cavidad, más intrincados y a los dispositivos de administración de medicamentos desechables, de gran volumen y autodosificables.

«Una vez que nos mudamos a Cimatron, nos volvimos cinco veces más eficientes. Eliminamos el tiempo de traducción y los errores de transferencia de archivos, al tiempo que mejoramos el rendimiento general durante todo el proceso de mecanizado». Chris Behring, Gerente de la Sala de Herramientas de PTI

La implementación de Cimatron ha sido una experiencia transformadora para PTI. Antes de adoptar el software Cimatron a principios de la década de 2000, la empresa dependía de cinco paquetes de software diferentes.

«Me llevó dos años determinar que Cimatron era la mejor opción para nosotros para todo nuestro proceso de construcción de moldes. El uso de cinco sistemas diferentes para cotizar, diseñar, fabricar y construir nuestros moldes nos costó tiempo y dinero. El costo de los sistemas dispares, la sobrecarga de capacitar al equipo en diferentes sistemas y los errores involucrados en la transferencia y traducción de datos de un sistema a otro eran prohibitivos. Sin embargo, una vez que nos mudamos a Cimatron, nos volvimos cinco veces más eficientes. Eliminamos el tiempo de traducción y los errores de transferencia de archivos, al tiempo que mejoramos el rendimiento general durante todo el proceso de herramientas», dice Behring.

Con Cimatron como base, PTI no solo está bien posicionada para el crecimiento y la innovación futuros, sino que también está ansiosa por explorar nuevos horizontes. La compañía planea incursionar en la impresión de metales, ampliando sus capacidades de mecanizado de cinco ejes y fortaleciendo su compromiso con la mejora continua y la innovación.

El artículo apareció originalmente en la edición de agosto de 2024 de la revista Moldmaking Technology

Para más información:

Plásticos de ingeniería PTI: teampti.com